食品加工设备远程监控与故障预警维保管理系统解决方案 以系统监控服务为核心

在现代化食品加工行业中,设备的稳定、高效运行是保障生产安全、提升产品质量与生产效率的关键。传统的设备管理多依赖于人工巡检与事后维修,存在响应滞后、效率低下、难以预防突发故障等痛点。因此,构建一套集远程监控、智能预警与主动维保于一体的管理系统,已成为行业数字化转型升级的必然选择。本解决方案的核心在于其强大的“系统监控服务”,它如同系统的“神经中枢”,实现对设备全生命周期的智能化管理。

一、 系统监控服务的核心架构与功能

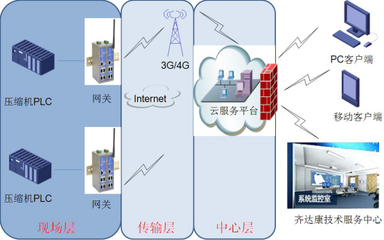

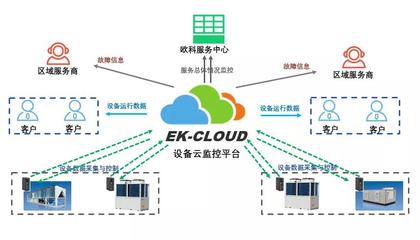

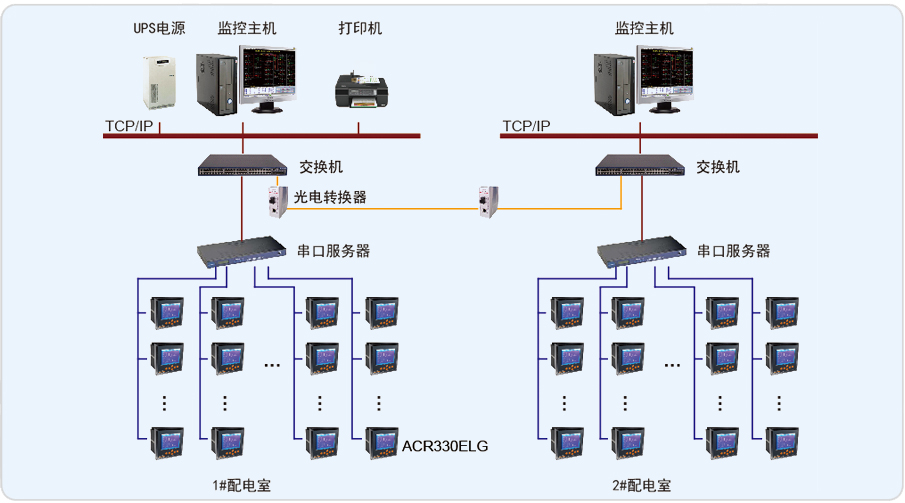

系统监控服务是整个解决方案的基础与驱动引擎,其架构通常涵盖数据采集层、网络传输层、平台服务层与应用展现层。

- 全方位数据采集:通过安装在食品加工设备(如杀菌釜、灌装机、包装机、制冷系统等)关键部位的传感器、智能仪表及PLC控制器,实时采集设备运行状态数据,包括温度、压力、流量、转速、振动、电流、电压等工艺参数与运行参数。也可接入设备启停、报警信号等状态信息。

- 稳定可靠的数据传输:利用工业以太网、5G、Wi-Fi或4G等网络技术,将采集到的数据安全、稳定、低延迟地传输至云端或本地数据中心。确保即使在复杂的工厂环境下,数据链路也能保持畅通。

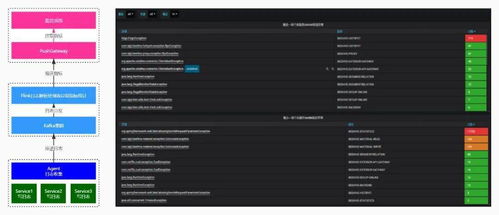

- 智能化的数据处理与分析平台:这是监控服务的“大脑”。平台对海量数据进行清洗、存储、整合与建模分析。通过设定阈值告警、趋势分析,并结合机器学习算法,建立设备健康状态模型与故障预测模型。例如,通过分析电机电流的谐波特征或振动频谱的变化,可提前预判轴承磨损或转子失衡等潜在故障。

- 实时可视化与多端告警:通过WEB界面、移动APP或大屏看板,为用户提供直观的设备实时状态总览、工艺流程图、历史数据曲线、报警清单等。一旦监测到数据异常或预测到故障风险,系统可通过短信、APP推送、邮件、声光等多种方式,第一时间将预警信息分级推送给相关设备管理员、维修工程师及管理人员,实现故障的早期发现与快速响应。

二、 故障预警与预测性维护的实现

系统监控服务的核心价值在于变“被动维修”为“预测性维护”。

- 阈值预警:对关键参数设置安全运行区间(上下限),超限即触发实时报警,防止设备在异常状态下持续运行导致损坏或生产出不合格品。

- 趋势预警:通过对设备性能参数的长期趋势分析(如效率缓慢下降、能耗逐步升高),识别设备的渐进性劣化,提醒进行预防性保养。

- 智能预测:基于历史故障数据与运行数据,利用AI模型(如神经网络、决策树)进行训练,识别故障发生前的细微特征模式,在故障发生前数小时甚至数天发出预警,为维保计划预留充足时间。

三、 闭环维保管理流程

系统监控服务与工单管理、备件库存、知识库等模块无缝集成,形成管理闭环:

- 自动化工单生成:当系统产生预警或报警时,可自动或经确认后生成维修工单,指定负责人、设定优先级与处理时限。

- 移动化作业支持:维修人员通过移动端接收工单,查看设备实时数据、历史故障记录、维修手册及三维图纸,指导现场高效排故。

- 过程与结果跟踪:维修过程中记录所用的工时、备件、故障原因与解决方法,维修完成后进行结果确认与闭环。所有数据沉淀形成设备维修知识库,为后续优化提供数据支撑。

- 维保决策优化:基于设备运行健康度评分、故障历史统计、维护成本分析等报表,帮助管理者科学制定和优化设备的点检、保养、大修计划及备件采购策略。

四、 为食品加工行业带来的核心价值

- 提升设备综合效率(OEE):减少非计划停机,提高设备利用率与稳定性。

- 保障食品安全与质量:确保关键工艺参数(如杀菌温度、时间)始终处于受控状态,从设备端杜绝质量风险。

- 降低运维成本:避免突发性重大故障造成的巨额维修费用与生产损失,实现备件的精准管理与采购,优化维修人力资源。

- 延长设备寿命:通过科学的预测性维护,减缓设备劣化,延长其使用寿命。

- 实现管理数字化与决策科学化:所有设备数据透明可视,为生产管理、能耗管理、投资决策提供坚实的数据基础。

###

食品加工设备远程监控及故障预警维保管理系统,以强大的“系统监控服务”为基石,构建了感知、分析、预警、决策与执行的完整智能链条。它不仅是一套技术工具,更是推动食品制造企业向智能化、精益化生产管理模式迈进的核心驱动力。通过实施该解决方案,企业能够有效驾驭设备风险,保障连续稳定生产,在激烈的市场竞争中构筑起坚实的技术与管理护城河。

如若转载,请注明出处:http://www.16982747908.com/product/48.html

更新时间:2026-02-28 08:38:29