智能工厂可视化监控中心 系统监控服务的核心功能与应用价值

随着工业4.0和智能制造浪潮的推进,智能工厂可视化监控中心已成为现代制造业的核心枢纽。作为其关键组成部分,系统监控服务不仅实现了生产全流程的透明化管理,更在提升运营效率、保障设备稳定性和优化决策支持方面发挥着不可或缺的作用。

一、核心功能:全景可视与实时洞察

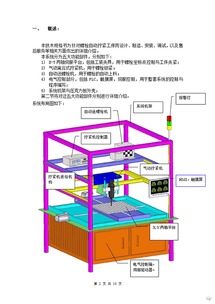

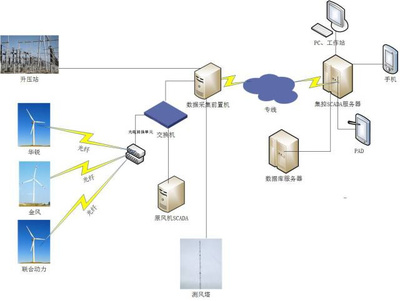

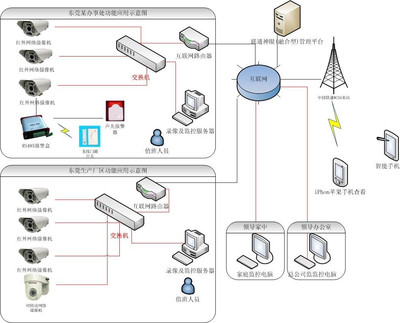

- 设备状态监控:系统监控服务通过物联网(IoT)传感器实时采集设备运行数据,包括温度、振动、能耗、工作周期等关键参数。借助三维建模与数字孪生技术,监控中心大屏可动态展示每台设备的实时状态,并以颜色编码(如绿色正常、黄色预警、红色故障)直观呈现健康状况,便于运维人员快速定位异常。

- 生产流程可视化:从原材料入库到成品出库,系统监控服务将生产线各环节数据整合为可视化流程图。通过动画模拟物料流动、工序进展和产能节奏,管理者可实时掌握生产进度、瓶颈工序及库存水平,实现精益生产管理。

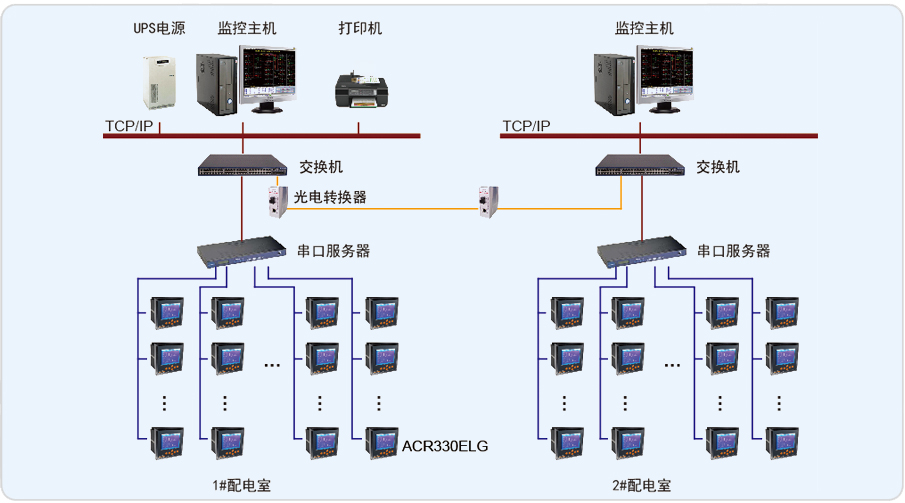

- 能耗与环境监测:集成能源管理系统(EMS),对水、电、气等资源消耗进行分区域、分时段的精细化监控。环境传感器实时反馈温湿度、空气质量、噪音等指标,确保生产环境符合工艺要求与安全标准。

- 预警与告警机制:基于预设阈值与机器学习算法,系统可自动识别设备异常、质量偏差或流程中断风险,并通过声光、短信、工单推送等方式触发多级预警。历史告警数据的分析还能帮助优化预警规则,降低误报率。

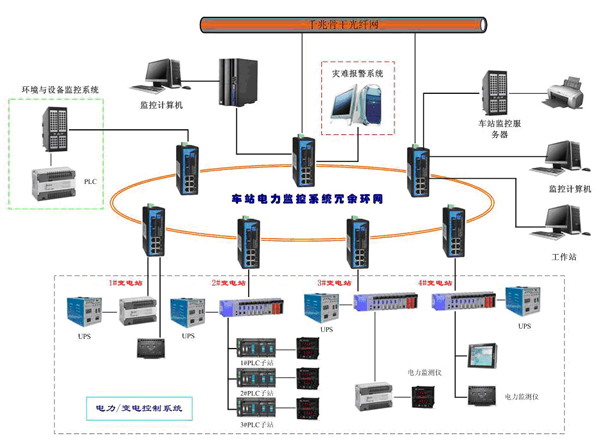

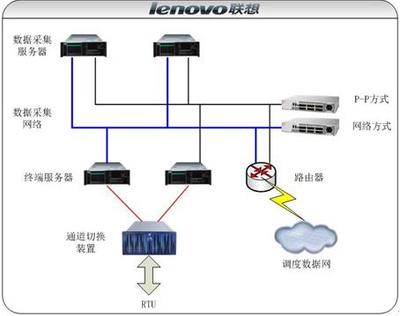

二、技术架构:数据融合与智能分析

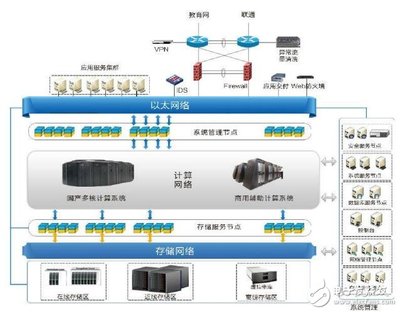

系统监控服务依托于边缘计算、云计算与大数据平台的三层架构:

- 边缘层:在设备侧完成数据采集、初步过滤与实时响应,减少网络延迟;

- 平台层:利用工业云平台聚合多源数据,通过数据中台进行清洗、存储与建模;

- 应用层:结合人工智能算法(如预测性维护模型、能耗优化算法)提供深度分析,并将结果以图表、仪表盘等形式可视化呈现。

三、应用价值:从效率提升到战略决策

- 运维效率提升:传统人工巡检耗时且易遗漏,而系统监控服务可实现7×24小时无人值守监测,平均故障响应时间缩短60%以上。预测性维护模型还能提前数周预警潜在故障,减少非计划停机损失。

- 资源优化与成本控制:通过对能耗峰值与生产排程的关联分析,系统可自动建议错峰生产或设备调度方案,助力企业降低能源成本。某汽车零部件工厂引入监控服务后,年度电费支出下降约15%。

- 质量追溯与工艺改进:生产数据与质量检测结果实时关联,一旦出现次品率波动,系统可快速回溯至具体工序、设备乃至操作员,为工艺优化提供数据支撑。

- 战略决策支持:长期积累的监控数据形成工厂“数字资产”,通过多维度分析(如OEE综合效率分析、产能趋势预测),为产能规划、技术投资等战略决策提供量化依据。

四、未来展望:迈向自主化与协同化

随着5G、AI与扩展现实(XR)技术的融合,智能工厂监控服务正朝着更智能的方向演进:

- 自主决策:AI模型将从“预警”升级为“自治”,在特定场景下自动调整设备参数或触发修复流程;

- 人机协同:AR眼镜可将监控数据叠加至物理设备上,实现“所见即所得”的巡检与远程指导;

- 供应链协同:监控数据将与上下游企业安全共享,形成动态响应的供应链可视化网络。

智能工厂可视化监控中心的系统监控服务,已从简单的数据展示工具蜕变为驱动制造升级的神经中枢。它不仅解决了传统工厂“黑箱操作”的痛点,更通过数据智能将生产运营转化为可持续的竞争优势。随着技术的持续渗透,这一服务必将成为智能制造生态中不可或缺的基石。

如若转载,请注明出处:http://www.16982747908.com/product/65.html

更新时间:2026-02-28 13:41:28